作者:宋燕利,杨龙 武汉理工大学 (正式论文刊登在《材料导报:综述篇》2016年第30卷第9期)

[编辑注]轻量化是航空航天和民用交通机械结构材料领域的长期努力的方向,对于倡导节能减排以及新能源化的汽车行业,结构件轻量化有着特殊的重要意义。CFRP被认为是未来汽车结构件的主要材料,而我国相关企业由于自身实力上的差距,目前鲜有涉足车用领域。我们将此论文放在移动阅读终端与大家分享,希望能够对我国CFRP的研发与生产企业有所助益。

摘要:轻量化技术已成为汽车实现节能、减排的重要途径,碳纤维复合材料为汽车轻量化的提供了重要材料基础。由于材料特性与制造工艺的特殊性与复杂性,采用碳纤维复合材料实现汽车轻量化时需要克服多项关键技术。本文结合汽车产品特点,从低成本碳纤维技术、材料-结构-性能一体化技术、高效成型技术、多材料连接技术、循环利用技术几个方面阐述了碳纤维复合材料在汽车轻量化应用中的关键技术,展望了未来汽车用碳纤维复合材料的发展趋势。

4多材料连接技术

传统汽车车身进行连接时,大量采用电阻点焊工艺完成装配过程,一辆典型的钢制车身采用电阻点焊工艺完成的装配量占90%以上[77],同时也有粘接、铆接等连接工艺方法实现装配过程。将碳纤维复合材料应用于汽车零部件时,碳纤维复合材料与钢、铝合金等异种材料的连接问题将不可避免。然而,由于碳纤维复合材料与其他材料在力学性能、物理化学性能以及加工制造工艺方法上的不同,传统汽车连接设计、制造方法很难满足复合材料在汽车上连接要求。因此,需要综合考虑复合材料与其他材料的性能差异,发展适用于碳纤维复合材料汽车零部件的多材料连接技术。

4.1机械连接

机械连接采用螺栓、铆钉等紧固件实现构件的连接。虽然机械连接存在开孔产生应力集中、接头重量大、连接效率低等缺点,然而其具有抗高温和抗蠕变能力强、连接强度分散性小、抗剥离能力大、易于拆卸和组装等显著优点。在对汽车连接性能要求较高的部位,机械连接仍然是其他连接方式不可替代的。

使用机械连接装配复合材料结构是一种较为成熟的技术,许多学者针对接头的几何参数[78-79]、铺层次序[80-81]、螺栓孔配合条件[82]、螺栓侧向加紧[83]等方面进行了研究。但是,采用机械连接方法进行多材料连接时,复合材料与金属材料在刚度、电化学性能、热膨胀系数等性能上的差异,导致接头处的承载能力降低。A.J.Comer等研究了包含液体垫片的双螺栓复合材料/铝合金混合接头在热-机械疲劳测试下的承载能力,结果表明液体垫片的刚度并未下降,液体垫片中没有明显的损伤[84]。YunongZhai等研究了界面状态(垫片、界面间隙)对单搭接复合材料/铝合金螺栓接头承载能力的影响规律,结果表明由于固体垫片的弯曲刚度较大从而表现出比液体垫片更好的承载能力,界面间隙的存在严重降低了接头的承载能力[83]。ZlatanKapidžić等采用实验与模拟的方法分析了包含热诱导载荷与机械载荷下碳纤维复合材料/铝合金螺栓接头的疲劳性能,结果表明叠加了热诱导载荷的机械载荷对接头疲劳寿命有不利影响,由于较小的有效应力范围双轴载荷工况下的疲劳寿命比单轴载荷工况的更长[85]。AmandineGay等分析了铆钉形状、温度、材料类型对玻璃纤维复合材料/铝合金自冲铆接接头疲劳强度的影响规律,结果显示材料类型与测试温度比铆钉形状对接头的疲劳强度的影响更为明显[86]。

4.2胶接连接

胶接连接采用胶黏剂将构件连接成不可拆卸的整体。胶接连接具有零件数目少、结构效率高、抗疲劳、表面光滑等突出优点,然而也存在易于剥离、承载能力较低、易于出现环境退化、不可拆卸等缺点。汽车零部件的使用条件往往较为恶劣,易于经受湿、热、腐蚀等环境因素的影响,使胶层与混合接头的界面性能降低,影响碳纤维复合材料与金属接头的强度。AAl-Shawaf等的试验结果表明,当温度从20℃升高到60℃后钢/复合材料胶接接头的结合强度降低50%[87]。Tien-CuongNguyen等的研究表明钢/复合材料胶接接头在温度接近于玻璃转化温度(Tg)时的失效模式由被粘物破坏改变为剥离破坏,极限载荷与接头刚度也随着温度的上升而急剧下降[88];同时,其又研究了紫外线处理对钢/复合材料接头的影响规律,结果表明与仅经过温度处理的接头相比,经过紫外线处理的接头的拉伸强度降低13.9%而弹性模量提升105%[89]。AnkitAgarwal探讨了经过16h冰冻处理(-18℃)与8h融化处理(38℃)的钢/复合材料胶接接头性能变化,实验发现胶接接头的结合强度降低28%,同时失效模式由内聚破坏转变为粘附破坏[90]。JakubKorta等采用SAE湿热循环测试分析了湿热环境对多材料胶接接头的剪切强度与拉伸强度的影响规律,分析结果显示,适度恶劣的湿热环境能造成接头的脱落,热膨胀系数是影响异种材料接头性能的主要因素[91]。

5回收与再利用技术

报废汽车的回收与再利用是汽车产业可持续发展的重要组成部分,各国已相继设立法规对废旧汽车的回收与再利用进行指导与规范。如欧盟要求2010年成员国的汽车材料回收率要达到95%以上(2005/64/EC)。汽车用碳纤维复合材料的回收再利用技术是满足环境保护与相关法规要求的重要内容;同时,由于原始碳纤维(virginCarbonFiber)的成本普遍较高,采用较低成本的再生碳纤维(recycleCarbonFiber)具有一定的经济效益[92]。碳纤维复合材料在汽车上有广阔的应用前景,因此发展回收再利用技术对于碳纤维复合材料在全生命周期内持续使用具有重要意义。

5.1回收技术

复合材料回收技术的难点主要存在于以下几个方面:成分复杂(纤维、树脂、填充剂);热固性树脂的交联特性;与其他材料的结合(金属附件、蜂窝材料、混杂复合材料等)。碳纤维复合材料的回收技术主要有3类:机械回收、热解回收和化学回收。目前,热解回收和化学回收是回收碳纤维复合材料最为有效的方法。由于未回收增强纤维使得再生产品的价值较低,机械回收方法并不适用于汽车用碳纤维复合材料的回收。

5.1.1热处理回收

热处理回收主要分为热解法、氧化流化床法、微波辅助热解法。热处理回收可实现增强纤维的回收过程,同时树脂挥发为低重量分子过程产生的H2、CH4或石油馏分等[93]也可用于工业生产。

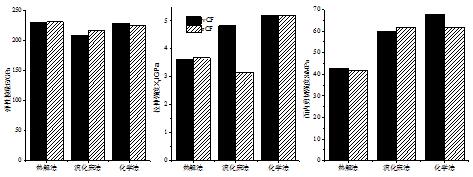

热解法是目前唯一实现工业化生产的碳纤维复合材料回收技术。在热解法回收过程中,碳纤维复合材料在缺氧条件下被加热到450℃~700℃,聚合物基体挥发为低重量分子而碳纤维保持惰性从而实现碳纤维的回收[94]。热解法能保留纤维的大部分机械性能(如图8所示)、从树脂中获得工业原料、不采用化学试剂。对于含有预埋金属件的碳纤维复合材料汽车零部件,热解回收能较好实现纤维与树脂的回收。但是也存在热解过程纤维表面积碳、产生有害气体、再生纤维的性能易受工艺参数影响等问题[95]。英国MilledCarbon公司在世界范围内首先采用热解法实现再生碳纤维商业化规模的连续生产[96]。美国的MIT-RCF公司采用热解法进行碳纤的回收,并结合内部开发的工艺实现碳纤维的高效再制造[96]。德国CFKValleyStade公司与汉堡工业大学、ReFiber公司开发的连续热解法工艺可得到磨碎碳纤维、短切碳纤维以及织物碳纤维[97]。上海交通大学王新灵团队采用新型热解法实现大尺寸碳纤维复合材料制品的回收,且具备规模化回收能力,填补了国内该领域的空白[98]。

氧化流化床法采用高温空气通过置于流化床上的复合材料废片并分解树脂,空气流推动氧化分子与纤维丝上升而较重的金属部件沉降下来留在流化床上。氧化流化床法具有不受污染物的影响,纤维表面不易积碳等优点。但是再生纤维强度下降较大(如图8所示,纤维的拉伸强度下降高达34%)、纤维长度缩短、纤维结构破坏严重、难以实现从树脂中提取原料的等过程等不利因素[99]。因此,此方法并未大量应用于碳纤维的回收。

微波辅助热解法采用微波取代传统的电力加热或燃料加热过程,由于材料的核心部位被加热因而热量的传递速度较快,实现热解过程的高效进行。然而,DanÅkesson等的研究表明,采用微波辅助热解法回收的玻璃纤维表面存在积碳,使得与基体材料的界面性能较差,纤维长度分布较广(约3~30mm)[100]。微波辅助热解法具有环保高效的明显优势,但是对于纤维性能损失明显等问题还有待进一步研究。

5.1.2化学回收

化学回收方法在较低的温度下(小于350℃)采用催化剂[101]、苯甲醇[102]、超临界流体[103]等活性介质实现树脂与纤维的回收。化学回收方法能实现纤维机械性能(如图8所示)与长度的有效保留、树脂中材料回收率高、回收过程温度较低等显著优点,但是也存在降低了再生纤维与树脂基体的界面性能、抗污染物能力差、有毒化学溶剂污染环境等问题[104]。目前,采用超临界流体进行回收是该领域的研究热点。英国诺丁汉大学的G.Jiang等采用超临界正丙醇进行环氧树脂基碳纤维复合材料的回收,结果表明纤维的机械性能保持不变,但是与树脂基体的界面降低严重[105]。日本静冈大学的IdzumiOkajima等采用超临界甲醛从环氧树脂基碳纤维复合材料中回收得到了碳纤维与树脂,结果显示再生碳纤维维持了原平纹布的形式且纤维拉伸强度与原始碳纤维相当,回收得到的树脂与原树脂混合可实现再固化[106]。哈尔滨工业大学的白永平等研究了氧化超临界水对碳纤维复合材料的分解过程,结果表明当树脂的分解率大于85%时再生碳纤维的拉伸强度较高,分解率大于96.5%时碳纤维的拉伸强度急剧下降[107]。目前,采用化学法进行纤维与树脂的回收仍然局限于实验室阶段,距离工业化生产还有一定的差距。

图8再生碳纤维与原始碳纤维力学性能对比[108]

5.2再利用技术

再利用技术是充分利用回收材料的性能,实现复合材料循环利用过程的重要组成部分。对于树脂的回收,可从树脂降解中得到气体与油分,然而由于树脂中混合成分较为复杂,从其中回收有价值的产品成本较高。现阶段,可从产物的液体成分中提取树脂单体用于新树脂的生产中[107],也可将液体成分作为燃料进行回收,如将其作为组分与汽油混合[109];产物中的气体也通常作为燃气进行处理。根据不同的纤维形式可采用不同的方法对再生碳纤维进行再利用。对于回收得到研磨或短切碳纤维,可采用注射模塑或BMC压缩成型方法制备碳纤维复合材料制品[110]。由于纤维长度较短且纤维方向随机排布,此类制品仅适用于汽车内饰件等力学性能要求较低的部件。对于由再生碳纤维加工得到的中间无纺布产品(短纤维随机排列),通常采用模压工艺实现制品的成型过程[111]。由于中间体中纤维重新浸渍结构的整体性能得到明显提升,此类制品可应用于汽车外覆盖件上等对力学性能有一定要求的部位,如发动机盖外板、翼子板、门外板等。对于采用纤维校准技术处理后的再生碳纤维,结构的力学性能在沿纤维方向得到显著提升[112]。因此,可采用模压工艺或将其制备为预浸料进行成型,得到的制品可运用于汽车内覆盖件等次结构件上,如门内板、发动机罩等。对于部分回收工艺得到的编织产品,可采用RTM等工艺进行成型制造[113]。由于纤维结构得到有效保留,制品的力学性能较为优异,可将其应用于汽车覆盖件、结构件等部位,如地板、B柱等。

6碳纤维复合材料在汽车上的发展趋势

以轻质高强金属、塑料和复合材料等为代表的轻质材料应用是当前汽车实现轻量化的首要途径,也是未来发展汽车轻量化技术的重要内容。由于巨大的轻量化潜力,碳纤维复合材料在汽车上的应用范围将不断扩大,应用层次也将不断提升。

(1)由高端车型向普及型汽车发展。碳纤维复合材料在发展之初由于成本过高、制造工艺复杂等原因,最初仅在对性能要求极高的F1赛车、超级跑车上使用。随着碳纤维成本的下降与高效制造工艺的不断成熟,碳纤维复合材料汽车零部件逐渐出现在各大主机厂商的普及型汽车上,如中低档轿车与新能源汽车上。

(2)由次结构件向主结构件发展。由于对安全性、制造工艺等问题的考虑,碳纤维复合材料仅应用于对性能要求较低的内饰件以及车身覆盖件等次结构件上,往往造成材料性能过剩。在结构设计方法与成型加工技术逐渐成熟的推动下,碳纤维复合材料在B柱、地板、轮毂等结构件上的应用不断出现,材料综合性能也得到更充分的利用。

(3)由单件小批量生产到规模化生产。长久以来,以手工为主的单件小批量生产模式一直占据着碳纤维复合材料汽车零部件主要制造过程,因而易于造成产品质量难以保证、制造成本较高与生产效率较低。随着碳纤维复合材料汽车零部件的用量不断增加和应用要求不断提高,碳纤维复合材料汽车零部件也必向以自动化、数字化、智能化为主的规模化生产模式转变,推动汽车零部件的低成本与高效制造过程。

参考文献

[77]LiY,LiY,LouM,etal.Lightweightingofcarbodyanditschallengestojoiningtechnologies[J].ChineseJournalofMechanicalEngineering,2012,18:44-54(inChinese)

李永兵,李亚庭,楼铭,林忠钦.轿车车身轻量化及其对连接技术的挑战[J].机械工程学报,2012,18:44-54.

[78]CooperC,TurveyGJ.EffectsofjointgeometryandbolttorqueonthestructuralperformanceofsinglebolttensionjointsinpultrudedGRPsheetmaterial[J].Compositestructures,1995,32(1):217-226

[79]ChutimaS,BlackieAP.Effectofpitchdistance,rowspacing,enddistanceandboltdiameteronmulti-fastenedcompositejoints[J].CompositesPartA:appliedscienceandmanufacturing,1996,27(2):105-110

[80]ParkHJ.Effectsofstackingsequenceandclampingforceonthebearingstrengthsofmechanicallyfastenedjointsincompositelaminates[J].Compositestructures,2001,53(2):213-221

[81]AktasA,DirikoluMH.Theeffectofstackingsequenceofcarbonepoxycompositelaminatesonpinned-jointstrength[J].CompositeStructures,2003,62(1):107-111

[82]WeiJ,JiaoG,JiaP,etal.Theeffectofinterferencefitsizeonthefatiguelifeofboltedjointsincompositelaminates[J].CompositesPartB:Engineering,2013,53:62-68

[83]ZhaiY,LiD,LiX,etal.Anexperimentalstudyontheeffectofbolt-holeclearanceandbolttorqueonsingle-lap,countersunkcompositejoints[J].CompositeStructures,2015,127:411-419

[84]ComerAJ,DhôteJX,StanleyWF,etal.Thermo-mechanicalfatigueanalysisofliquidshiminmechanicallyfastenedhybridjointsforaerospaceapplications[J].CompositeStructures,2012,94(7):2181-2187

[85]KapidžićZ,AnsellH,SchönJ,etal.FatiguebearingfailureofCFRPcompositeinbiaxiallyloadedboltedjointsatelevatedtemperature[J].CompositeStructures,2015,127:298-307

[86]GayA,LefebvreF,BergamoS,etal.Fatigueperformanceofaself-piercingrivetjointbetweenaluminumandglassfiberreinforcedthermoplasticcomposite[J].InternationalJournalofFatigue,2016,83:127-134

[87]Al-ShawafA,Al-MahaidiR,ZhaoXL.EffectofelevatedtemperatureonbondbehaviourofhighmodulusCFRP/steeldouble-strapjoints[J].AustralianJournalofStructuralEngineering,2009,10(1):63

[88]NguyenTC,BaiY,ZhaoXL,etal.Mechanicalcharacterizationofsteel/CFRPdoublestrapjointsatelevatedtemperatures[J].CompositeStructures,2011,93(6):1604-1612

[89]NguyenTC,BaiY,ZhaoXL,etal.Effectsofultravioletradiationandassociatedelevatedtemperatureonmechanicalperformanceofsteel/CFRPdoublestrapjoints[J].CompositeStructures,2012,94(12):3563-3573

[90]AgarwalA,FosterSJ,HamedE,etal.Influenceoffreeze–thawcyclingonthebondstrengthofsteel–FRPlapjoints[J].CompositesPartB:Engineering,2014,60:178-185

[91]KortaJ,MlyniecA,UhlT.Experimentalandnumericalstudyontheeffectofhumidity-temperaturecyclingonstructuralmulti-materialadhesivejoints[J].CompositesPartB:Engineering,2015

[92]OliveuxG,DandyLO,LeekeGA.Currentstatusofrecyclingoffibrereinforcedpolymers:Reviewoftechnologies,reuseandresultingproperties[J].ProgressinMaterialsScience,2015,72:61-99

[93]MarshG.Reclaimingvaluefrompost-usecarboncomposite[J].ReinforcedPlastics,2008,52(7):36-39

[94]OliveuxG,DandyLO,LeekeGA.Currentstatusofrecyclingoffibrereinforcedpolymers:Reviewoftechnologies,reuseandresultingproperties[J].ProgressinMaterialsScience,2015,72:61-99

[95]MeyerLO,SchulteK,Grove-NielsenE.CFRP-recyclingfollowingapyrolysisroute:processoptimizationandpotentials[J].Journalofcompositematerials,2009

[96]McConnellVP.Launchingthecarbonfibrerecyclingindustry[J].ReinforcedPlastics,2010,54(2):33-37

[97]MeyerLO,SchulteK,Grove-NielsenE.OptimisationofapyrolysisprocessforrecyclingofCFRP’s[J].ICCM-16,JapanSocietyforCompositeMaterials,Kyoto,Japan,2007

[98]王剑锋.上海交大碳纤维复合材料废弃物低成本回收技术取得重大进展[EB/OL](2016-01-19)[2016-04-14].http://edu.ce.cn/xw/201601/19/t20160119_3386328.shtml

[99]WongKH,PickeringSJ,TurnerTA,etal.Preliminaryfeasibilitystudyofreinforcingpotentialofrecycledcarbonfibreforflame-retardantgradeepoxycomposite[J].chezCompositesInnovation,2007

[100]ÅkessonD,FoltynowiczZ,ChristéenJ,etal.Microwavepyrolysisasamethodofrecyclingglassfibrefromusedbladesofwindturbines[J].JournalofReinforcedPlasticsandComposites,2012,31(17):1136-1142

[101]AllredRE,GosauJM,ShoemakerJM.Recyclingprocessforcarbon/epoxycomposites[C]//INTERNATIONALSAMPESYMPOSIUMANDEXHIBITION.SAMPE;1999,2001:179-192

[102]NakagawaM,ShibataK,KuriyaH.CharacterizationofCFRPusingrecoveredcarbonfibersfromwasteCFRP[C]//SecondInternationalSymposiumonFiberRecycling,TheFiberRecycling.2009

[103]GotoM.Chemicalrecyclingofplasticsusingsub-andsupercriticalfluids[J].TheJournalofSupercriticalFluids,2009,47(3):500-507

[104]Piñero-HernanzR,García-SernaJ,DoddsC,etal.Chemicalrecyclingofcarbonfibrecompositesusingalcoholsundersubcriticalandsupercriticalconditions[J].TheJournalofSupercriticalFluids,2008,46(1):83-92

[105]JiangG,PickeringSJ,LesterEH,etal.Characterisationofcarbonfibresrecycledfromcarbonfibre/epoxyresincompositesusingsupercriticaln-propanol[J].CompositesScienceandTechnology,2009,69(2):192-198

[106]OkajimaI,HiramatsuM,ShimamuraY,etal.Chemicalrecyclingofcarbonfiberreinforcedplasticusingsupercriticalmethanol[J].TheJournalofSupercriticalFluids,2014,91:68-76

[107]BaiY,WangZ,FengL.Chemicalrecyclingofcarbonfibersreinforcedepoxyresincompositesinoxygeninsupercriticalwater[J].Materials&Design,2010,31(2):999-1002

[108]PimentaS,PinhoST.Recyclingcarbonfibrereinforcedpolymersforstructuralapplications:Technologyreviewandmarketoutlook[J].Wastemanagement,2011,31(2):378-392

[109]PickeringSJ.Recyclingtechnologiesforthermosetcompositematerials—currentstatus[J].CompositesPartA:AppliedScienceandManufacturing,2006,37(8):1206-1215

[110]TurnerTA,PickeringSJ,WarriorNA.Developmentofhighvaluecompositematerialsusingrecycledcarbonfibre[C]//SAMPE’09Conference.SAMPE,Baltimore,MD,USA.2009

[111]JanneyMA,NewellWL,GeigerE,etal.Manufacturingcomplexgeometrycompositeswithrecycledcarbonfiber[C]//SAMPE’09Conference.SAMPE,Baltimore,MD,USA.2009

[112]PickeringSJ.Carbonfibrerecyclingtechnologies:whatgoesinandwhatcomesout[C]//CarbonFibreRecyclingandReuse2009Conference,IntertechPira,Hamburg,Germany.2009

[113]MeredithJ.Theroleofrecycledcarbonfibrecompositesinmotorsportapplications[C]//CarbonFibreRecyclingandReuse2009Conference,IntertechPira,Hamburg,Germany.2009

监督单位: 材料导报期刊社 电 话:023-67039619 联系人:何浪1

地址:重庆市渝北区洪湖西路18号 电子邮件: helang8877@163.com / matrevsg@126.com